Les clapets pour tunnel doivent être fabriqués sur mesure, au millimètre près, pour s’adapter à n’importe quelle configuration. Des tests stricts à 400-1000 degrés Celsius garantissent un fonctionnement fiable. En ce qui concerne le budget, le coût de transport des clapets pour tunnel à usage intensif peut être une surprise – agréable ou désagréable !

Il est impératif d’assurer la sécurité incendie lors de la conception de grands tunnels. Les raisons en sont évidentes. Dans un espace souterrain, la propagation de la chaleur, de la fumée et des gaz toxiques peut être catastrophique si des précautions adéquates ne sont pas prises. Les clapets pour tunnel font partie des équipements de sécurité incendie les plus essentiels. Aucun grand tunnel n’est construit sans eux.

Dans le passé, de dures leçons ont été tirées de divers accidents dus à des incendies dans des tunnels. L’incendie du métro de Londres en 1987 a marqué un tournant décisif. Après cet incident, les concepteurs de tunnels ont accordé beaucoup plus d’attention à la sécurité incendie. En effet, des progrès considérables ont été accomplis dans ce domaine.

Les clapets pour tunnel peuvent être divisés en deux groupes (qui peuvent se chevaucher dans une certaine mesure). Leur structure est similaire : des lames d’acier sont fixées à un cadre rectangulaire, s’ouvrant et se fermant à l’aide d’actionneurs. Les deux types de clapets sont installés dans les conduits de ventilation.

- Les clapets coupe-feu se ferment automatiquement en cas d’incendie, obturant ainsi le conduit. Cela empêche les flammes de se propager dans le réseau de gaines et protège les occupants et les secouristes.

- Les volets de désenfumage contrôlent la propagation de la fumée et des gaz dangereux. Ils peuvent être utilisés pour isoler la zone affectée par la fumée. Parfois, au contraire, les clapets sont ouverts dans des gaines de ventilation spécialement conçues pour que le système de ventilation puisse extraire la fumée de la zone touchée.

En devenant actionnaire à 100 % du fabricant de clapets Flamgard Calidair en 2023, Halton a pris pied dans le secteur de la sécurité incendie souterraine.

“Notre avantage concurrentiel réside dans les équipements sur mesure, testés de manière approfondie, qui sont souvent conçus en collaboration avec le client”, déclare Lee Bramald, responsable du développement commercial chez Halton.

Les Tests

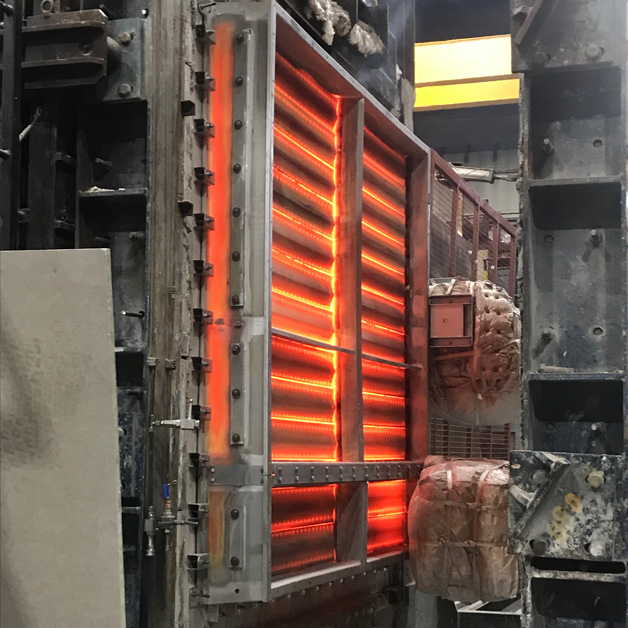

Les clapets sont testés dans de grands fours avec des températures de 400 à 1000 degrés Celsius et une pression d’air allant jusqu’à 6000 pascals ou plus. Cela garantit leur fiabilité dans des situations réelles. Un test typique peut comprendre, par exemple, l’ouverture et la fermeture des lames d’acier toutes les 10 minutes pendant deux heures à l’aide d’actionneurs spécifiques.

“Un client particulièrement exigeant nous a demandé de tester un clapet pendant 100 000 cycles. C’est cinq fois plus que d’habitude. Nous y sommes parvenus. Après avoir peaufiné le produit, nous l’avons porté à un million de cycles. J’ai l’impression que nous avons convaincu le client”, déclare Lee Bramald.

Des périodes d’essai intensives, d’une durée de plusieurs mois, garantissent que les actionneurs, les roulements, les joints et les autres pièces critiques sont fiables en toutes circonstances. Les essais garantissent également que les clapets sont conformes aux normes internationales de sécurité incendie telles que BS 476 et UL 555.

Optimisation de la puissance dès la conception

La technologie dans le domaine de la ventilation est toujours intrinsèquement liée à l’efficacité énergétique, et les clapets pour tunnel ne font pas exception. Lorsque les pièces du registre permettent à l’air de circuler aussi facilement que possible, les ventilateurs consomment moins d’électricité et peuvent être plus petits. Ce type d’optimisation énergétique peut faire une grande différence pendant la durée de vie du système de ventilation.

Chaque projet de tunnel est unique, et l’équipement de ventilation doit s’adapter en douceur aux exigences de débit d’air souhaitées. Une taille unique ne convient pas à tous. Pour répondre aux besoins de flexibilité, les clapets Halton-Flamgard sont fabriqués par incréments d’un millimètre, ce qui garantit une adaptation flexible à n’importe quelle configuration. Les actionneurs peuvent également être positionnés de manière personnalisée, ce qui ajoute encore à l’adaptabilité.

“En matière de coûts, nous avons un atout dans notre manche. Halton possède des usines dans le monde entier. Cela signifie que les coûts de transport resteront probablement raisonnables, quel que soit l’endroit de la planète où se situe le projet du client. Dans un grand projet de tunnel, des centaines de clapets à usage intensif sont nécessaires. Si le fabricant est éloigné du site de construction, le transport peut coûter une somme à sept chiffres”, explique M. Lee.

Les références de Halton-Flamgard en matière de clapets pour tunnel sont les suivantes :

- étro de Riyadh, Arabie Saoudite

- Métro de Londres, UK

- Métro d’Helsinki, Finlande

- Tunnel de Monaco, Monaco

- Tunnel de l’autoroute A86 à Paris, France

- Métro de Sydney, Australie

- Métro de Bangkok, Thaïlande

- Métro souterrain de Taipei, Taiwan

- Métro d’Istanbul Metro, Turquie

Plus d’informations

Lee Bramald

lee.bramald@halton.com